Получить дешевый источник энергии можно самостоятельно, в домашних условиях - достаточно лишь собрать биогазовую установку. Если понимать принцип ее функционирования и устройство, то сделать это несложно. Вырабатываемая ею смесь содержит большое количество метана (в зависимости от загружаемого сырья – до 70%), поэтому она имеет широкую сферу применения.

Заправка баллонов авто, работающих на газе, в качестве топлива для котлов отопления – это далеко не полный перечень всех возможных вариантов использования готового продукта. О том, как смонтировать своими руками биогазовую установку – наш рассказ.

Существует несколько конструктивных исполнений агрегата. При выборе того или иного инженерного решения нужно понять, насколько данная установка подходит к местным условиям. Это основной критерий оценки целесообразности монтажа. Плюс к этому – свои возможности, то есть, какой вид сырья и в каком объеме получится использовать, что под силу сделать именно своими руками.

Биогаз получается при разложении органики, но его «выход» (в объемном исчислении), и, следовательно, эффективность установки, зависит от того, что именно в нее загружается. В таблице представлена соответствующая информация (данные ориентировочные), которая поможет определиться с выбором конкретного инженерного решения. Нелишними будут и некоторые пояснительные графики.

Варианты конструкции

С ручной загрузкой сырья, без подогрева и перемешивания

Для бытового использования такая модель считается наиболее удобной. При вместимости реактора от 1 до 10 м³ ежесуточно понадобится навоза порядка 50 – 220 кг. Вот из этого нужно и исходить, определяясь с размерами емкости.

Установка монтируется в грунте, поэтому для нее понадобится небольшой котлован. В соответствие с ее расчетными габаритами подбирается место на участке. Состав и назначение всех элементов схемы понять нетрудно.

Особенность монтажа

После установки реактора по месту необходимо проверить его герметичность. Затем металл подлежит окраске (желательно морозостойким составом) и утеплению.

- Удаление отработки происходит естественным путем – или в процессе закладки новой порции, или при избытке газа в реакторе при закрытом вентиле. Следовательно, вместимость емкости для сбора отходов должна быть не меньше, чем у рабочей.

- Несмотря на простоту устройства и привлекательность для сборки своими руками, в связи с тем, что перемешивание массы и подогрев не предусматривается, такой вариант установки целесообразно эксплуатировать в регионах с мягким климатом, то есть в основном на юге России. Хотя при качественной теплоизоляции, в условиях, когда подземные водяные пласты находятся глубоко, это исполнение вполне подойдет и для средней полосы.

Без подогрева, но с перемешиванием

Практически то же самое, лишь небольшая доработка, которая существенно повышает производительность установки.

Как сделать механизм? Для того, кто своими руками собирал, например, это не проблема. В реакторе придется монтировать вал с лопастями. Следовательно, необходимо устанавливать опорные подшипники. В качестве передаточного звена между валом и рычагом хорошо использовать цепь.

Биогазовую установку можно эксплуатировать практически во всех регионах, за исключением северных районов. Но в отличие от предыдущей модели, она требует присмотра.

Перемешивание + подогрев

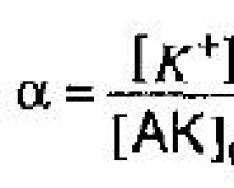

Термическое воздействие на биомассу повышает интенсивность происходящих в ней процессов разложения и брожения. Биогазовый агрегат более универсальный в использовании, так как может работать в двух режимах – мезофильном и термофильном, то есть в диапазоне температур (примерно) 25 – 65 ºС (см. графики выше).

На указанной схеме котел работает на получившемся газе, хотя это и не единственный вариант. Подогрев биомассы можно осуществлять по-разному, как удобнее его организовать хозяину.

Автоматизированные варианты

Отличие данной схемы в том, что к установке подключается . Это позволяет накапливать запасы газа, а не расходовать его сразу же по назначению. Удобство использования и в том, что для интенсивного брожения подходит практически любой температурный режим.

Такая установка отличается еще большей производительностью. В сутки она способна переработать до 1,3 т сырья при аналогичном объеме реактора. Загрузка, перемешивание – за это «отвечает» пневматика. Отводящий канал позволяет удалять отходы или в бункер для кратковременного хранения, или в мобильные емкости с целью немедленного вывоза. К примеру, для удобрения полей.

Для бытового применения эти варианты биогазовой установки вряд ли подходят. Их монтаж, да еще своими руками, намного сложнее. А вот для небольшого фермерского хозяйства – хорошее решение.

Механизированная биогазовая установка

Отличие от предыдущих моделей в дополнительном резервуаре, в котором происходит предварительная подготовка сырьевой массы.

Подача в загрузочный бункер, а потом в реактор производится сжатым биогазом. Он же используется и для подогрева.

Единственное, что необходимо при сборке любой из установок своими руками – точные инженерные расчеты. Возможно, понадобится консультация специалиста. А в остальном все довольно просто. Если хоть один из читателей заинтересуется биогазовым агрегатом и смонтирует его самостоятельно, значит, автор не зря работал над этой статьей. Успехов!

Смонтировать небольшие установки можно и в домашних условиях. Для отступления скажу, что получение биогаза своими руками не является каким-то новым изобретением. Еще в древности биогаз в домашних условиях активно получали в Китае. Эта страна до сих пор является лидером по количеству биогазовых установок. Но вот как сделать биогазовую установку своими руками , что для этого необходимо, сколько это будет стоить – все это постараюсь рассказать в этой и последующих статьях.

Предварительный расчет биогазовой установки

Прежде чем приступать к покупке или самостоятельной сборке биогазовой установки необходимо адекватно оценить наличие сырья, его тип, качество и возможность бесперебойной поставки. Далеко не каждое сырье подходит для получения биогаза. Сырье, которое не походит:

- сырье с высоким содержанием лигнина;

- сырье, которое содержит опилки хвойных деревьев, (с наличием смол)

- с влажностью, превышающей 94%

- гниющий навоз, а также сырье плесенью либо синтетическими моющими веществами.

Если сырье подходит для переработки, то можно приступать к определению объема биореактора. Общий объем сырья для мезофильного режима (температура биомассы колеблется от 25-40 градусов, наиболее распространенный режим) не превышает 2/3 объема реактора. Суточная доза составляет не более 10% от общего загруженного сырья.

Любое сырье характеризуется тремя важными параметрами:

- плотность;

- зольность;

- влажность.

Последние два параметра определяются из статистических таблиц. Сырье разбавляется водой из учета достижения 80-92% влажности. Отношение количества воды и сырья может колебаться в соотношении от 1:3 и до 2:1. Это делается, чтобы предать субстрату требуемую текучесть. Т.е. чтобы обеспечить проходимость субстрата по трубам и возможность его перемешивания. Для малых биогазовых установок плотность субстрата допускается принимать равной плотности воды.

Попробуем определить объем реактора на примере.

Допустим, хозяйство имеет 10 голов КРС, 20 свиней и 35 кур. В сутки выходит экскрементов: 55 кг от 1 КРС, от 1 свиньи – 4,5 кг и 0,17 кг от курицы. Объем суточных отходов составит: 10х55+20х4,5+0,17х35 = 550+90+5,95 =645,95 кг. Округлим до 646 кг. Влажность экскрементов свиней и КРС составляет 86%, а куриного помета -75%. Чтобы добиться 85% влажности куриного помета необходимо добавить 3,9 л воды (около 4 кг).

Получается, что суточная доза загрузки сырья составит около 650 кг. Полная загрузка реактора: ОС=10х0,65=6,5 тонн, а объем реактора ОР=1,5х6,5=9,75 м³. Т.е. нам понадобится реактор объемом 10 м³.

Расчет выхода биогаза

Таблица расчета выхода биогаза в зависимости от типа сырья.

| Тип сырья | Выход газа, м³ на 1 кг сухого вещества | Выход газа м³ на 1 тонну при влажности 85% |

| Навоз КРС | 0,25-0,34 | 38-51,5 |

| Свиной навоз | 0,34-0,58 | 51,5-88 |

| Птичий помет | 0,31-0,62 | 47-94 |

| Конский навоз | 0,2-0,3 | 30,3-45,5 |

| Овечий навоз | 0,3-0,62 | 45,5-94 |

Если взять все тот же пример, то перемножив вес каждого типа сырья на соответствующие табличные данные и просуммировав все три составляющие, получим выход биогаза равный приблизительно 27-36,5 м³ в сутки.

Для того чтобы сориентироваться в требуемом кол-ве биогаза скажу, что среднестатистической семье из 4 человек для приготовления пищи понадобится 1,8-3,6 м³. Чтобы обогреть помещение в 100 м² – 20 м³ биогаза в сутки.

Установка и изготовление реактора

В качестве реактора может быть использована металлическая цистерна, пластиковая емкость, либо он может быть построен из кирпича, бетона. В некоторых источниках говориться о том, что предпочтительной формой является цилиндр, в построенных же из камня либо кирпича квадратных конструкциях образуются трещины из-за давления сырья. Независимо от формы, материала и места установки реактор должен:

- быть водо- и газонепроницаемым. В реакторе недолжно происходить смешивание воздуха с газом. Между крышкой и корпусом должна быть прокладка из герметичного материала;

- быть теплоизолированным;

- выдерживать все нагрузки (давление газа, вес и т.д.);

- иметь люк для проведения ремонтных работ.

Установка и выбор формы реактора производится для каждого хозяйства индивидуально.

Тема изготовления биогазовой установки своими руками очень обширна. Поэтому в этой статье я на этом остановлюсь. В следующей статье поговорим о выборе остальных элементах биогазовой установки, ценах и где ее можно приобрести.

Потребление энергии в современном мире постоянно растет, и сырьевые ресурсы истощаются. Поэтому человек все активнее использует в повседневной жизни альтернативные виды топлива, такие как энергия солнца, ветра, воды. Ежегодно в мире производятся и накапливаются тонны биологических отходов, на утилизацию которых уходят большие средства. Но теперь появилась технология, которая позволяет перерабатывать биоотходы (прежде всего, навоз) и получать экологически чистое топливо — биогаз. Эти технологии положили начало развитию новой отрасли — биоэнергетики. Для производства экологического газа используются специальные агрегаты — биогазовые установки.

Что такое биогаз

Биогаз — это газ, который выделяется в результате брожения биомассы. Это вещество без цвета и запаха, которое на 70% состоит из метана и на 30% — из углекислого газа. Обладает очень высокой производительностью тепла: при сжигании 1 м³ биогаза выделяется столько же тепла, сколько при сжигании 1,5 кг каменного угля.

Выделение биогаза происходит под воздействием анаэробных бактерий, активность которых увеличивается при нагревании. Они стимулируют разложение органических отходов, в результате чего образуется биологический газ.

Однако для производства этого вида топлива подходят не любые биомассы. Самое подходящее сырье — навоз из-под коров, поскольку коровы питаются только растительной пищей. А вот птичий помет и отходы свиноферм использовать нельзя, поскольку они являются токсичными. Для получения биогаза их приходится разбавлять.

Помимо этого, для получения биологического газа применяют отходы от производства соков, вин, молока, крахмала и патоки, отходы от переработки картофеля, травы, водорослей, бытовые отходы и т.п.

Плюсы и минусы

Производство биогаза имеет ряд неоспоримых преимуществ:

- Эффективно уничтожает отходы и обеззараживает стоки.

- Благоприятно влияет на экологическую обстановку, поскольку предотвращает выброс в атмосферу метана, оказывающего огромное влияние на парниковый эффект.

- Сырье является неиссякаемым и практически бесплатным, поэтому приобретение оборудования становится экономически выгодным.

Как и любая технология, производство биогаза не идеально и имеет свои недостатки:

- Скорость его производства в значительной степени уступает традиционным источникам энергии.

- Для поддержания реакции нужно большое количество ферментов определенного качества.

- При нарушении герметичности емкостей с биогазом его качество резко снижается.

Где применяется

Биологическое топливо в первую очередь идет на бытовые нужды: приготовление пищи или обогрев помещения. Предприятия могут использовать биогаз для замкнутого производственного цикла, ведь стоимость этого топлива конкурирует с самой дешевой атомной энергией.

Конструкция и принцип работы биогазовой установки

Биогазовые установки — это специальные агрегаты, в которых происходит переработка отходов с образованием биогаза и органического удобрения.

Их изготавливают в промышленности для крупных ферм и предприятий, но при желании такую установку может приобрести для себя и владелец частного дома. Однако для последнего она будет выгодна только в том случае, если он имеет ежедневный доступ к достаточному количеству органических отходов, например, держит свое приусадебное хозяйство.

Конструкция и принцип работы промышленных и бытовых установок аналогичны, отличаются агрегаты только своим размером и объемом производимого топлива.

Биогазовые установки включают в себя:

- Перерабатывающий бункер.

- Систему подвода газа.

- Подачи и выгрузки сырья.

- Подогрева.

- Перемешивания.

Принцип работы устройства прост:

- В перерабатывающий герметичный бункер загружают отходы, разбавленные водой.

- Там отходы подогреваются, активируя бактерии, и начинают бродить, выделяя газ.

- Газ собирается в верхней части бункера и по специальной трубе поступает в газосборник, а оттуда — на бытовые приборы.

- Содержимое бункера систематически обновляют, добавляя свежую биомассу и сливая отработанную.

Для загрузки в устройство подходят только свежие отходы. Использовать уже гниющее сырье малоэффективно. Кроме того, нельзя, чтобы в переработку попали антибиотики, плесень, древесная смола, моющие средства и растворители.

Как работают биогазовые установки: (https://www.youtube.com/embed/mIwA9EN5J6o)

Биогазовые установки для дома

Приобретение промышленных агрегатов обойдется недешево, да и окупаемость в домашнем хозяйстве составит лет 7-10. При этом потребуется большой объем органических отходов. Поэтому намного выгоднее и удобнее изготовить бытовую установку по производству биогаза своими руками. Материалы для этого потребуются самые доступные, а технология изготовления по плечу любому хозяину.

Перерабатывающий резервуар

Для него подойдет любая герметично закрывающаяся емкость цилиндрической формы. Это могут быть большие кастрюли или выварки, а также бочки из пластика объемом 10 л. Можно использовать и железные, но перед этим потребуется обработать их антикоррозийным составом и водостойкой краской.

Газоотвод

Представляет собой трубу, которую приваривают к крышке бочки. Для сообщения резервуара с газоотводом в месте монтажа последнего прорезают отверстие. Через трубу газ из бака поступает в накопитель, а оттуда — к бытовым приборам.

Рядом с газоотводом следует установить специальный клапан для выпуска газа, на случай, если давление в резервуаре слишком поднимется.

Подача и выгрузка сырья

Для подачи свежей биомассы и удаления из резервуара отработанной потребуется проделать в баке два отверстия. То, что предназначено для выгрузки, лучше делать у самого дна. А для загрузки — повыше. В них впаиваются трубы соответствующего диаметра.

Труба для загрузки должна быть направлена вверх, и ее удобно оборудовать воронкой. А патрубок для сливания отработанной массы следует установить так, чтобы слив происходил беспрепятственно. Стыки нужно герметизировать.

Подогрев

Если резервуар для производства биогаза будет размещаться на улице, необходимо позаботиться о его теплоизоляции и системе подогрева. Для теплоизоляции достаточно обернуть бак утепляющей тканью или вкопать его в землю.

Для организации подогрева можно использовать разные варианты, например:

- Подвести трубы от системы отопления и расположить их в виде змеевика вокруг бака.

- Поместить резервуар внутрь другого, заполненного водой, которую подогревать тенами.

Оптимальная температура для протекания реакции — 38 градусов. При ее повышении более 55 градусов процесс может остановиться, поскольку анаэробные бактерии погибнут.

Перемешивание

Перемешивание в несколько раз повышает эффективность технологического процесса. Для этого необходимо внутрь резервуара установить ось с приваренными лопастями, а конец этой оси вывести на крышку и герметизировать. Потом ее необходимо оборудовать специальной ручкой.

Получение газа

В готовую установку следует загрузить органическую массу и долить воды в соотношении 2:3. Крупные отходы нужно измельчить. Закрыть резервуар крышкой и ждать начала брожения. Обычно процесс стартует через 2-3 дня. Об этом можно судить по характерному бульканью.

Через две недели требуется добавить свежую порцию сырья и слить отработанную партию. После того, как через загрузочную трубу поступит новая партия, из выходного патрубка сольется столько же отработанной жидкости. Ее можно использовать для удобрения почвы на огороде. В дальнейшем обновлять сырье потребуется раз в два дня.

Биогазовые установки своими руками: (https://www.youtube.com/embed/Q8o9Ye8JcRY)

Обратите внимание, что использование даже простейшего оборудования по производству биогаза должно быть оформлено документально. В том числе должно быть получено разрешение Санэпидемстанции, пожарной и газовой служб.

Биогаз - это газ, добываемый брожением биомассы. Таким способом можно получить водород или метан. Нас интересует именно метан, как альтернатива природному газу. Метан не имеет цвета и запаха и легко воспламеняется. Учитывая, что сырье для получения биогаза находится буквально под ногами, себестоимость такого газа существенно меньше природного, и на этом можно хорошо сэкономить. Вот цифры из Википедии "Из тонны навоза крупного рогатого скота получается 50-65 м³ биогаза с содержанием метана 60 %, 150-500 м³ биогаза из различных видов растений с содержанием метана до 70 %. Максимальное количество биогаза - это 1300 м³ с содержанием метана до 87 % - можно получить из жира.", "На практике из 1 кг сухого вещества получают от 300 до 500 литров биогаза."

Инструменты и материалы:

-Пластиковая емкость 750 литров;

-Пластиковая емкость 500 литров;

-Сантехнические трубы и переходники;

-Цемент для ПВХ-труб;

-Эпоксидный клей;

-Нож;

-Ножовка;

-Молоток;

-Ключи рожковые;

-Газовая арматура (подробно в шаге 7);

Шаг первый: еще немного теории

Некоторое время назад, мастер сделал прототип биогазовой установки.

И его засыпали вопросами и просьбами помочь со сборкой. В итоге установкой заинтересовались даже власти штата (мастер проживает в Индии).

Следующим шагом мастеру пришлось сделать более полноценную установку. Рассмотрим, что она из себя представляет.

-Установка состоит из резервуара-хранилища, в котором хранится органический материал, и микроорганизмы перерабатывая его, выделяют газ.

-Полученный таким образом газ собирается в резервуаре, известном как газовый коллектор. В модели с плавающим типом этот резервуар плавает в суспензии и перемещается вверх и вниз в зависимости от количества газа, хранящегося в нем

-Направляющая труба помогает резервуару коллектора газа перемещаться вверх и вниз внутри резервуара-накопителя.

-Отходы подаются через подающую трубу внутри бака-накопителя.

-Полностью переработанная суспензия стекает через выпускную трубу. Её можно собирать, разбавлять и использовать в качестве удобрения для растений.

-Из газового коллектора газ по трубе подается к приборам потребления (газовые плиты, колонки, генераторы)

Шаг второй: выбор емкости

Для выбора емкости нужно учитывать сколько отходов можно собрать за день. По словам мастера есть правило, где на 5 кг отходов нужна емкость 1000 литров. У мастера это примерно 3,5 - 4 кг. Значит емкость нужна 700-800 литров. В итоге мастер приобрел емкость 750 литров.

Установка с плавающим типом газового коллектора, значит нужно подобрать такую емкость, что бы потери газа были минимальны. Для этих целей подошел резервуар на 500 литров. Эта 500 литровая емкость будет перемещаться внутри 750 литровой. Расстояние между стенками двух емкостей около 5 см с каждой стороны. Емкости нужно выбирать, которые будут стойки к солнечному свету и агрессивной среде.

Шаг третий: подготовка резервуара

Срезает верхнюю часть с меньшего резервуара. Сначала ножом делает отверстие, затем пропиливает ножовочным полотном по линии среза.

Верхнюю часть 750 литровой емкости, тоже нужно срезать. Диаметр срезаемой части крышка меньшего бака + 4 см.

Шаг четвертый: подающая труба

В нижней части большего резервуара нужно установить входную трубу. Через нее внутрь будет засыпаться биотопливо. Труба имеет диаметр 120 мм. Вырезает в бочке отверстие. Устанавливает колено. С обеих сторон фиксирует соединение эпоксидным клеем типа "холодная сварка".

Шаг пятый: труба для слива суспензии

Для сбора суспензии в верхней части большего резервуара устанавливает трубу диаметром 50 мм и длиной 300 мм.

Шаг шестой: направляющие

Как вы уже поняли, внутри большой емкости будет свободно "плавать" меньшая. По мере заполнения внутреннего бака газом он будет притапливаться и наоборот. Для его свободного перемещения вверх-вниз, мастер делает четыре направляющих. В "ушах" делает вырезы под 32 мм трубу. Закрепляет трубу как показано на фото. Длина трубы 32 см.

На внутренней емкости тоже крепятся 4 направляющих из 40 мм трубы.

Шаг седьмой: газовая арматура

Подача газа делится как бы на три участка: от газового коллектора до трубы, от трубы до баллона, от баллона до газовой печки.

Мастеру нужно три трубы по 2,5 м с резьбовыми наконечниками, 2 крана, уплотнительные прокладки, резьбовые переходники, ФУМ - лента и скобы для крепления.

Для установки газовой арматуры мастер в верхней части (бывшей нижней, т.е. 500 литровый баллон переворачивается "вверх ногами") по центру делает отверстие. Устанавливает арматуру, место соединения герметизирует эпоксидкой.

Шаг восьмой: сборка

Теперь нужно установить емкость на ровную твердую поверхность. Место установки должно быть максимально солнечным. Расстояние между установкой и кухней должно быть минимальным.

Устанавливает внутрь направляющих трубок трубки меньшего диаметра. Трубу для слива излишней суспензии удлиняет.

Удлиняет входную трубу. Соединение фиксирует с помощью цемента для ПВХ-труб.

Устанавливает вовнутрь большого резервуара газовый накопитель. Ориентирует его по направляющим.

Шаг девятый: первый запуск

Для первоначального запуска биогазовой установки такого Для такого объема нужно около 80 кг коровьего навоза. Навоз разводится 300 литрами нехлорированой воды. Так же мастер добавляет специальную добавку для ускорения роста бактерий. Добавка состоит из концентрированного сока сахарного тростника, кокоса и пальмы. По-видимому, это что то, типа дрожжей. Заливает эту массу через входную трубу. После заливки входную трубу нужно промыть и установить заглушку.

Через пару дней газовый накопитель начнет подниматься вверх. Это начался процесс газообразования. Как только накопитель будет заполнен, образовавшийся газ нужно стравить. Первый газ содержит много примесей, да и в накопителе был воздух.

Шаг десятый: топливо

Процесс газообразования запущен и теперь нужно разобраться, что можно, а что нельзя использовать в качестве топлива.

Итак, для топлива подойдут: гнилые овощи, очистки овощей и фруктов, негодные молочные продукты, пережаренное масло, сорняки порезанные, отходы жизнедеятельности домашнего скота и птицы и т.д. Множество негодных отходов растительного и животного мира можно использовать в установке. Куски нужно измельчать, как можно мельче. Это ускорит процесс переработки.

Нельзя использовать: очистки лука и чеснока, яичную скорлупу, кости, волокнистые материалы.

Теперь разберем вопрос о кол-ве загружаемого топлива. Как уже было сказано, на такую емкость нужно 3,5 - 4 кг топлива. Переработка топлива занимает от 30 до 50 дней, в зависимости от вида топлива. Каждый день добавляя по 4 кг топлива, в течении 30 дней из него будет вырабатываться ежедневно около 750 г газа. Переполнение установки приведет к переизбытку топлива, кислотности и недостатке бактерий. Мастер напоминает, что по правилам, на 1000 л объема необходимо 5 кг топлива ежедневно.

Шаг одиннадцатый: плунжер

Для облегчения загрузки топлива мастер изготовил плунжер.

На подворье любого хозяйства можно использовать не только энергию ветра, солнца, но и биогаза.

Биогаз - газообразное топливо, продукт анаэробного микробиологического разложения органических веществ. Биогазовые технологии - это наиболее радикальный, экологически чистый, безотходный способ переработки, утилизации и обеззараживания разнообразных органических отходов растительного и животного происхождения.

Условия получения и энергетическая ценность биогаза.

Тем, кто захочет построить на подворье малогабаритную биогазовую установку, необходимо детально знать из какого сырья и по какой технологии можно получить биогаз.

Биогаз получают в процессе анаэробной (без доступа воздуха) ферментации (разложения) органических веществ (биомассы) различного происхождения: птичий помет, ботва, листья, солома, стебли растений и другие органические отходы индивидуального хозяйства. Таким образом, биогаз можно производить из всех хозяйственно-бытовых отходов, которые имеют способность бродить и разлагаться в жидком или влажном состоянии без доступа кислорода. Анаэробные установки (ферментаторы) дают возможность перерабатывать любую органическую массу при протекании процесса в две фазы: разложение органической массы (гидратация) и ее газификация.

Применение органической массы, прошедшей микробиологическое разложение в биогазовых установках, повышает плодородие почв, урожайность различных культур на 10-50 %.

Биогаз, который выделяется в процессе сложного брожения органических отходов, состоит из смеси газов: метана («болотного» газа) - 55-75 %, углекислого газа - 23-33 %, сероводорода - 7 %. Метановое брожение - бактериальный процесс. Главное условие его протекания и производства биогаза - наличие тепла в биомассе без доступа воздуха, что можно создать в простых биогазовых установках. Установки несложно соорудить в индивидуальных хозяйствах в виде специальных ферментаторов для сбраживания биомассы.

В приусадебном хозяйстве основным органическим сырьем для загрузки в ферментатор является навоз .

На первом этапе загрузки в емкость ферментатора навоза крупного рогатого скота продолжительность процесса ферментации должна быть 20 сут, свиного навоза - 30 сут. Большее количество газа получают при загрузке различных органических компонентов по сравнению с загрузкой лишь одного компонента. Например, при переработке навоза крупного рогатого скота и птичьего помета в биогазе может содержаться до 70 % метана, что значительно повышает эффективность биогаза как топлива. После того, как процесс сбраживания стабилизируется, следует загружать сырье в ферментатор ежедневно, но не более 10 % количества перерабатываемой в нем массы. Рекомендуемая влажность сырья летом 92-95 %, зимой - 88-90 %.

В ферментаторе, наряду с производством газа, осуществляется обеззараживание органических отходов от патогенной микрофлоры, дезодорация выделяемых неприятных запахов. Получаемый ил коричневого цвета периодически выгружается из ферментатора и используется как удобрение.

Для подогрева перерабатываемой массы используют тепло, которое выделяется при ее разложении в биоферментаторе. При понижении температуры в ферментаторе снижается интенсивность газовыделения, так как микробиологические процессы в органической массе замедляются. Поэтому надежная теплоизоляция биогазовой установки (биоферментатора) одно из наиболее важных условий ее нормальной работы.

Для обеспечения необходимого режима ферментации рекомендуется смешивать закладываемый в ферментатор навоз с горячей водой (желательно 35-40 °С). Потери тепла необходимо сводить к минимуму также при периодической догрузке и очистке ферментатора. Для лучшего обогрева ферментатора можно использовать «тепличный эффект ». Для этого над куполом устанавливают деревянный или легкий металлический каркас и покрывают полиэтиленовой пленкой. Наилучшие результаты достигаются при температуре сырья, которое сбраживается, 30-32 °С и влажности 90-95 %. На юге Украины биогазовые установки могут работать эффективно без дополнительного подогрева органической массы в ферментаторе. В районах средней и северной полосы часть получаемого газа необходимо расходовать в холодные периоды года на дополнительный подогрев сбраживаемой массы, что усложняет конструкцию биогазовых установок. Возможна ситуация, когда после первого наполнения ферментатора и начала отбора газа последний не горит. Это объясняется тем, что первоначально полученный газ содержит более 60 % углекислого газа. В этом случае его необходимо выпустить в атмосферу и через 1-3 дня работа биогазовой установки будет происходить в стабильном режиме.

При ферментации экскрементов от одного животного можно получить за сутки: крупного рогатого скота (живая масса 500-600 кг) - 1,5 куб.м биогаза, свиньи (живая масса 80-100 кг) - 0,2 куб.м, курицы или кроля - 0,015 куб.м.

За одни сутки ферментации из навоза крупного рогатого скота образуется 36 % биогаза, а свиного - 57 %. По количеству энергии 1 куб.м биогаза эквивалентен 1,5 кг каменного угля, 0,6 кг керосина, 2 кВт/ч электроэнергии, 3,5 кг дров, 12 кг навозных брикетов.

Широкое развитие биогазовые технологии получили в Китае, они активно внедряются в ряде стран Европы, Америки, Азии, Африки. В Западной Европе, например в Румынии, Италии, более 10 лет назад начали массово применять малогабаритные биогазовые установки с объемом перерабатываемого сырья 6-12 куб.м.

Владельцы приусадебных и фермерских хозяйств в Украине тоже начали проявлять интерес к таким установкам. На территории любой усадьбы можно оборудовать одну из наиболее простых биогазовых установок, которые, например, применяются в индивидуальных хозяйствах Румынии. Согласно приведенным на рис. 1-а, размерам оборудуют яму 1 и купол 3. Яму облицовывают железобетонными плитами толщиной 10 см, которые штукатурят цементным раствором и для герметичности покрывают смолой. Из кровельного железа сваривают колокол высотой 3 м, в верхней части которого будет скапливаться биогаз. Для защиты от коррозии колокол периодически красят двумя слоями масляной краски. Еще лучше предварительно покрыть колокол изнутри свинцовым суриком.

В верхней части колокола устанавливают патрубок 4 для отвода биогаза и манометр 5 для измерения его давления. Газоотводящий патрубок 6 можно изготовить из резинового шланга, пластмассовой или металлической трубы.

Вокруг ямы-ферментатора устраивают бетонную канавку-гидрозатвор 2, наполненную водой, в которую погружают нижний бортик колокола на 0,5 м.

Подавать газ к кухонной плите можно по металлическим, пластмассовым или резиновым трубкам. Чтобы зимой из-за замерзания конденсирующейся воды трубки не разрывало, применяют несложное устройство (рис. 1-б): U-образную трубку 2 присоединяют к трубопроводу 1 в самой нижней точке. Высота ее свободной части должна быть больше давления биогаза (в мм. вод. ст.). Конденсат 3 сливается через свободный конец трубки, при этом не будет утечки газа.

Во втором варианте установки (рис. 1-в) яму 1 диаметром 4 мм глубиной 2 м обкладывают внутри кровельным железом, листы которого плотно сваривают. Внутреннюю поверхность сварного резервуара покрывают смолой для антикоррозионной защиты. С наружной стороны верхней кромки резервуара из бетона устраивают кольцевую канавку 5 глубиной до 1 м, которую заливают водой. В нее свободно устанавливают вертикальную часть купола 2, закрывающую резервуар. Таким образом канавка с залитой в нее водой служит гидрозатвором. Биогаз собирается в верхней части купола, откуда через выпускной патрубок 3 и далее по трубопроводу 4 (или шлангу) подается к месту использования.

В круглый резервуар 1 загружается около 12 куб.м органической массы (желательно свежего навоза), которая заливается жидкой фракцией навоза (мочой) без добавления воды. Через неделю после заполнения ферментатор начинает работать. В данной установке емкость ферментатора составляет 12 куб.м, что дает возможность сооружать ее для 2-3 семей, дома которых расположены недалеко. Такую установку можно построить на подворье, если семья выращивает на подряде бычков или содержит несколько коров.

Конструктивно-технологические схемы простейших малогабаритных установок приведены на рис. 1-г, д, е, ж. Стрелками обозначены технологические перемещения исходной органической массы, газа, ила. Конструктивно купол может быть жестким или изготовленным из полиэтиленовой пленки. Жесткий купол можно выполнить с длинной цилиндрической частью для глубокого погружения в перерабатываемую массу «плавающим» (рис. 1-г) или вставленным в гидравлический затвор (рис. 1-д). Купол из пленки можно вставить в гидрозатвор (рис. 1-е) или изготовить в виде цельно клееного большого мешка (рис. 1-ж). В последнем исполнении на мешок из пленки укладывают груз 9, чтобы мешок не очень раздувался, а также для образования под пленкой достаточного давления.

Газ, который собирается под куполом или пленкой, поступает по газопроводу к месту использования. Для избежания взрыва газа на выпускном патрубке можно установить отрегулированный на определенное давление клапан. Однако, опасность взрыва газа маловероятна, поскольку при значительном повышении давления газа под куполом последний будет приподнятый в гидравлическом затворе на критическую высоту и опрокинется, выпустив при этом газ.

Выработка биогаза может быть снижена из-за того, что на поверхности органического сырья в ферментаторе при ее брожении образуется корка. Для того, чтобы она не препятствовала выходу газа, ее разбивают, перемешивая массу в ферментаторе. Перемешивать можно не вручную, а путем присоединения снизу к куполу металлической вилки. Купол поднимается в гидравлическом затворе на определенную высоту при накоплении газа и опускается по мере его использования.

Благодаря систематическому движению купола сверху-вниз, соединенные с куполом вилки будут разрушать корку.

Высокая влажность и наличие сероводорода (до 0,5 %) способствует повышенной коррозии металлических частей биогазовых установок . Поэтому состояние всех металлических элементов ферментатора регулярно контролируют и места повреждений тщательно защищают, лучше всего свинцовым суриком в один или два слоя, а затем красят в два слоя любой масляной краской.

Рис. 1. Схемы простейших биогазовых установок :

а). с пирамидальным куполом: 1 - яма для навоза; 2 - канавка-гидрозатвор; 3 - колокол для сбора газа; 4, 5 - патрубок для отвода газа; 6 - манометр;

б). устройство для отвода конденсата: 1 - трубопровод для отвода газа; 2 - U-образная труба для конденсата; 3 - конденсат;

в). с коническим куполом: 1 - яма для навоза; 2 - купол (колокол); 3 - расширенная часть патрубка; 4 - труба для отвода газа; 5 - канавка-гидрозатвор;

г, д, е, ж - схемы вариантов простейших установок: 1 - подача органических отходов; 2 - емкость для органических отходов; 3 - место сбора газа под куполом; 4 - патрубок для отвода газа; 5 - отвод ила; 6 - манометр; 7 - купол из полиэтиленовой пленки; 8 - водяной затвор; 9 - груз; 10 - цельноклееный полиэтиленовый мешок.

Биогазовая установка с подогревом сбраживаемой массы теплом, выделяемым при разложении навоза в аэробном ферментаторе, приведена на рис. 2, включает метантанк - цилиндрическую металлическую емкость с заливной горловиной 3, сливным краном 9, механической мешалкой 5 и патрубком 6 отбора биогаза.

Ферментатор 1 можно сделать прямоугольным из деревянных материалов. Для выгрузки обработанного навоза боковые стенки выполнены съемными. Пол ферментатора - решетчатый, через технологический канал 10 воздух продувают из воздуходувки 11. Сверху ферментатор закрывают деревянными щитами 2. Чтобы уменьшить потери тепла, стенки и днище изготавливают с теплоизоляционной прослойкой 7.

Работает установка так. В метантанк 4 через Головину 3 заливают предварительно подготовленный жидкий навоз влажностью 88-92 %, уровень жидкости определяют по нижней части заливной горловины. Аэробный ферментатор 1 через верхнюю открывающуюся часть заполняют подстилочным навозом или смесью навоза с рыхлым сухим органическим наполнителем (солома, опилки) влажностью 65-69 %. При подаче воздуха через технологический канал в ферментаторе начинает разлагаться органическая масса и выделяется тепло. Его достаточно для подогрева содержимого метантанка. В результате происходит выделение биогаза. Он накапливается в верхней части метантанка. Через патрубок 6 его используют для бытовых нужд. В процессе сбраживания навоз в метантенке перемешивается мешалкой 5.

Такая установка окупится уже за год только за счет утилизации отходов в личном хозяйстве.

Рис. 2. Схема биогазовой установки с подогревом

:

1 - ферментатор; 2 - деревянный щит; 3 - заливная горловина; 4 - метантанк; 5 - мешалка; 6 - патрубок для отбора биогаза; 7 - теплоизоляционная прослойка; 8 - решетка; 9 - сливной кран для переработанной массы; 10 - канал для подачи воздуха; 11 - воздуходувка.

Индивидуальная биогазовая установка (ИБГУ-1) для крестьянской семьи, имеющей от 2 до 6 коров или 20-60 свиней, или 100-300 голов птицы (рис. 3). Установка ежесуточно может перерабатывать от 100 до 300 кг навоза и производит 100-300 кг экологически чистых органических удобрений и 3-12 куб.м биогаза.

Для приготовления пищи на семью из 3-4 человек необходимо сжигать 3-4 куб.м биогаза в сутки, для отопления дома площадью 50-60 кв.м - 10-11 куб.м. Установка может работать в любой климатической зоне. К их серийному производству приступил тульский завод «Стройтехника» и ремонтно-механический завод «Орловский» (г. Орел).

Рис. 3. Схема индивидуальной биогазовой установки

ИБГУ-1:

1 - заливная горловина; 2 - мешалка; 3 - патрубок для отбора газа; 4 - теплоизоляционная прослойка; 5 - патрубок с краном для выгрузки переработанной массы; 6 - термометр.